Da staunt der Hausmann und es wundert sich der Experte, wenn man sich bei so manchen Elektrogeräten dem Standby-Verbrauch widmet.

Mittlerweile hat fast jedes Gerät ein Display, und wenn es erst mal ein Display hat, denkt sich wohl der Hersteller, dann muss es auch die Uhrzeit anzeigen. Nicht die genaue Uhrzeit - dafür bräuchte es 10 ct mehr an Bauteilen - und natürlich auch nicht selbst auf Sommer- und Winterzeit umstellend, aber möglichst hell und möglichst blau leuchtend, damit man es als Feature in der Featurelist gleich unter "ohne Fett" aufführen kann ;-)

Satire beiseite, hin zum Konkreten:

![]()

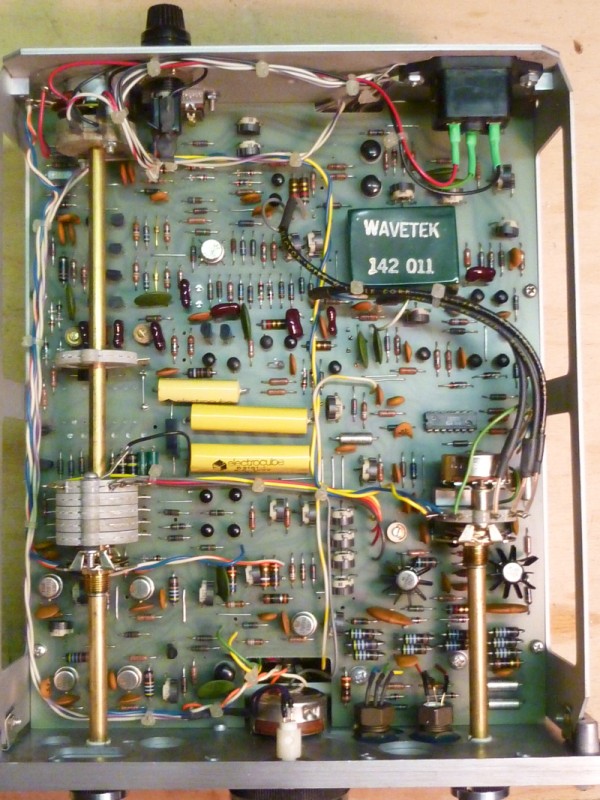

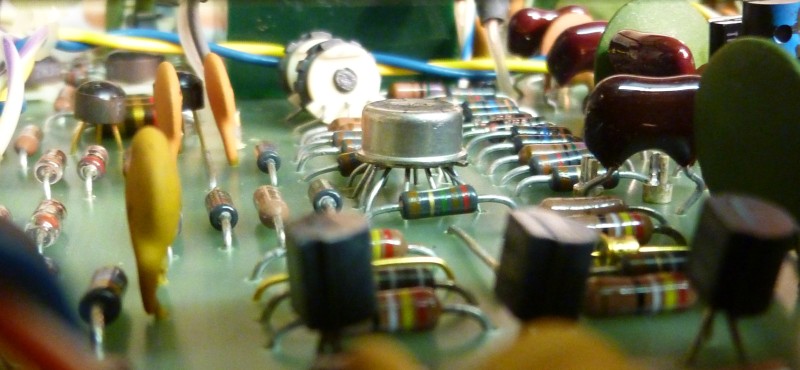

Als ich mich vor einiger Zeit mit dem Innenleben der Philips Senseo ® HD 7810 beschäftigt habe stellte ich fest, dass das Gerät keine primäre Netztrennung hat. Die Netzspannung liegt also immer an und muss zumindest den internen Controller versorgen, damit der erkennen kann, ob die Ein-Taste betätigt wird.

Nun stellte sich mir in diesem Zusammenhang die Frage nach dem Standby-Verbrauch.

Die Philips Senseo ® HD 7810/60 hat nur eine Anzeige, nämlich der rote Leuchtring um den Haupttaster, der den Betriebszustand anzeigt und im Standby nicht leuchtet.

![]()

Im Datenblatt der Senseo ® HD 7810 wird ein Energieverbrauch im Standby-Modus von 0,26 W angegeben.

![]()

Eine kurze Messung mit einem einfachen Energiemessgerät: Also etwa das 26-fache der Herstellerangabe. Oder ist das Messgerät zu ungenau?

Zweite Messung mit dem Multimeter Goerz Metrawatt MA 1H:

Abgelesener Wert: 30,5 mA

Das MA 1H gehört zur Genauigkeitsklasse 2,5. Die Abweichung vom Messwert kann also 2,5% des Messbereichendwertes betragen. Beim 50 mA Bereich kann der reale Wert des Stromes also 1,25 mA größer oder kleiner sein:

I = 29,25 mA ... 31,75 mA

Die im 500 V Messbereich gemessene Spannung betrug 225 V und lag somit zwischen

U = 212,5 V ... 237,5 V

Daraus ergeben sich für die Standby-Leistung die Werte

P = 6,22 W ... 7,54 W

Das entspricht immerhin noch mindestens dem 23-fachen der Herstellerangabe und einem Jahresenergiebedarf von

E = 54,5 kWh ... 66,0 kWh

Bei einem Strompreis von 26 ct/kWh sind dies

14,17 € ... 17,16 €

Das Gerät funktionierte bisher ohne Einschränkungen oder Anzeichen eines Fehlers.

Also erst einmal Stecker raus und eine Mail an den Philips Support geschrieben.

Ein großes Lob an Philips Consumer Care. Die Antwort kam bereits nach 70 Minuten und besagte, dass ein Standby-Verbrauch von mehr als 6 Watt definitiv zu viel und dass eine Reparatur notwendig sei.

Das Gerät wurde vermutlich 2012 in KW33 produziert (4 ersten Stellen der Seriennummer auf dem Typenschild). Leider habe ich keinen Kaufbeleg um festzustellen, ob die Garantiezeit noch nicht abgelaufen ist...

... dafür aber noch eine Menge Ersatzteile ;-)

Tja, das ist nun Gerätedefekt Nr. 14 im Jahr 2014.

Mittlerweile hat fast jedes Gerät ein Display, und wenn es erst mal ein Display hat, denkt sich wohl der Hersteller, dann muss es auch die Uhrzeit anzeigen. Nicht die genaue Uhrzeit - dafür bräuchte es 10 ct mehr an Bauteilen - und natürlich auch nicht selbst auf Sommer- und Winterzeit umstellend, aber möglichst hell und möglichst blau leuchtend, damit man es als Feature in der Featurelist gleich unter "ohne Fett" aufführen kann ;-)

Satire beiseite, hin zum Konkreten:

Als ich mich vor einiger Zeit mit dem Innenleben der Philips Senseo ® HD 7810 beschäftigt habe stellte ich fest, dass das Gerät keine primäre Netztrennung hat. Die Netzspannung liegt also immer an und muss zumindest den internen Controller versorgen, damit der erkennen kann, ob die Ein-Taste betätigt wird.

Nun stellte sich mir in diesem Zusammenhang die Frage nach dem Standby-Verbrauch.

Die Philips Senseo ® HD 7810/60 hat nur eine Anzeige, nämlich der rote Leuchtring um den Haupttaster, der den Betriebszustand anzeigt und im Standby nicht leuchtet.

Im Datenblatt der Senseo ® HD 7810 wird ein Energieverbrauch im Standby-Modus von 0,26 W angegeben.

Eine kurze Messung mit einem einfachen Energiemessgerät: Also etwa das 26-fache der Herstellerangabe. Oder ist das Messgerät zu ungenau?

Zweite Messung mit dem Multimeter Goerz Metrawatt MA 1H:

Abgelesener Wert: 30,5 mA

Das MA 1H gehört zur Genauigkeitsklasse 2,5. Die Abweichung vom Messwert kann also 2,5% des Messbereichendwertes betragen. Beim 50 mA Bereich kann der reale Wert des Stromes also 1,25 mA größer oder kleiner sein:

I = 29,25 mA ... 31,75 mA

Die im 500 V Messbereich gemessene Spannung betrug 225 V und lag somit zwischen

U = 212,5 V ... 237,5 V

Daraus ergeben sich für die Standby-Leistung die Werte

P = 6,22 W ... 7,54 W

Das entspricht immerhin noch mindestens dem 23-fachen der Herstellerangabe und einem Jahresenergiebedarf von

E = 54,5 kWh ... 66,0 kWh

Bei einem Strompreis von 26 ct/kWh sind dies

14,17 € ... 17,16 €

Das Gerät funktionierte bisher ohne Einschränkungen oder Anzeichen eines Fehlers.

Also erst einmal Stecker raus und eine Mail an den Philips Support geschrieben.

Ein großes Lob an Philips Consumer Care. Die Antwort kam bereits nach 70 Minuten und besagte, dass ein Standby-Verbrauch von mehr als 6 Watt definitiv zu viel und dass eine Reparatur notwendig sei.

Das Gerät wurde vermutlich 2012 in KW33 produziert (4 ersten Stellen der Seriennummer auf dem Typenschild). Leider habe ich keinen Kaufbeleg um festzustellen, ob die Garantiezeit noch nicht abgelaufen ist...

... dafür aber noch eine Menge Ersatzteile ;-)

Tja, das ist nun Gerätedefekt Nr. 14 im Jahr 2014.